企業名稱:內蒙古正能化工集團有限公司

戰略合作電話:0477--8963561

產品銷售電話:0477-3856111 15647735888

伊金霍洛旗辦事處電話:0477--8963561

郵箱:znjt_2011@163.com

地址:內蒙古鄂爾多斯市伊金霍洛旗匯能煤電煤化工園區

網址:www.pbyj83.cn

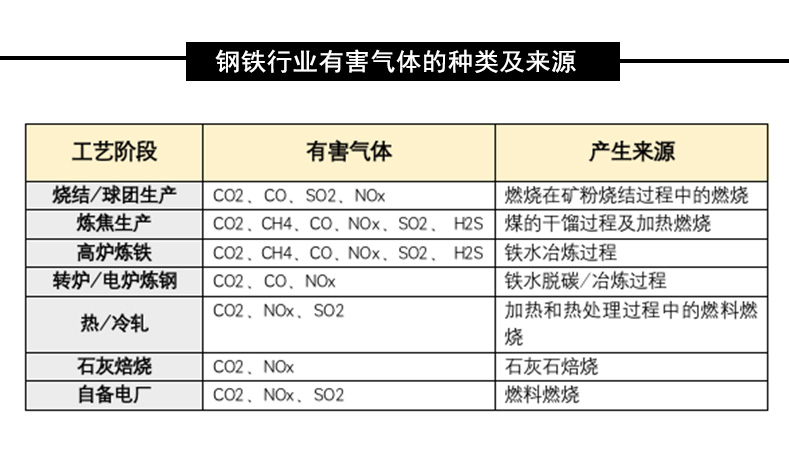

鋼鐵行業實施超低排放改造是實現綠色轉型的必由之路。鋼鐵行業受傳統生產工藝技術局限性和粗放型生產模式的影響,致使能耗高、產污大。為實現可持續發展,推動鋼鐵產業的綠色轉型,一個重要舉措就是要強化環保約束。

鋼鐵行業作為我國國民經濟的支柱產業,為現代化建設和經濟發展做出了巨大貢獻。隨之而來的,卻是行業所產生的環境污染問題。在第九屆中國鋼鐵節能減排論壇上,冶金工業規劃研究院院長李新創表示,鋼鐵行業二氧化硫、氮氧化物、顆粒物排放量在全部工業行業中分別排名第3、第3、第1。對此,鋼鐵行業通過實施超低排放改造,能夠更合理配置資源,減輕環境負荷,控制環境污染。

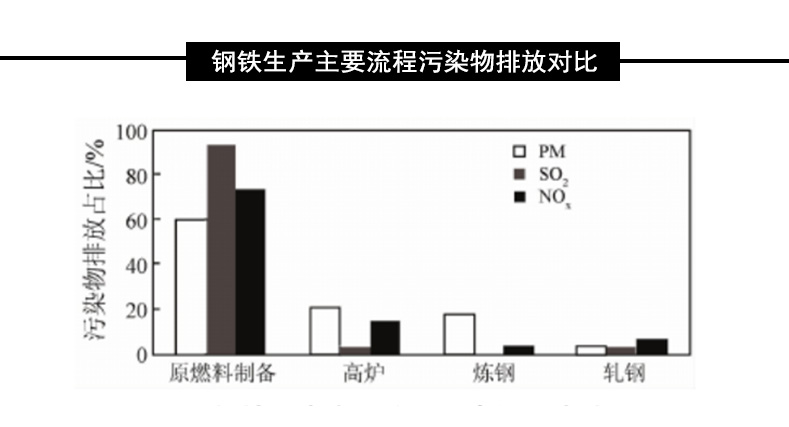

據2014年國家統計局數據表明:鋼鐵工業GDP增長值占全國工業總產值的3.01%,而污染物排放在工業總污染物中占比較高,其中SO2占12.8%,NOx占6.5%,煙粉塵占17,7%,近幾年國家鋼鐵要實現側結構改革,尤其對京津冀、長三角、珠三角協同發展經濟圈,提出了更加嚴格的環保和限制產能措施。以焦化——燒結——高爐生產構成的煉鐵流程更是集中治理的重點。

我國能源結構與供需關系,決定了我國必須大力推進煤炭清潔高效可持續開發利用,而蘭炭是我國大量低階煤資源進行分質分級利用并已實現產業化的典型,是實施煤炭清潔高效利用的有效途徑,要加大技術創新力度,發揮示范作用,推動蘭炭產業轉型升級與綠色發展。

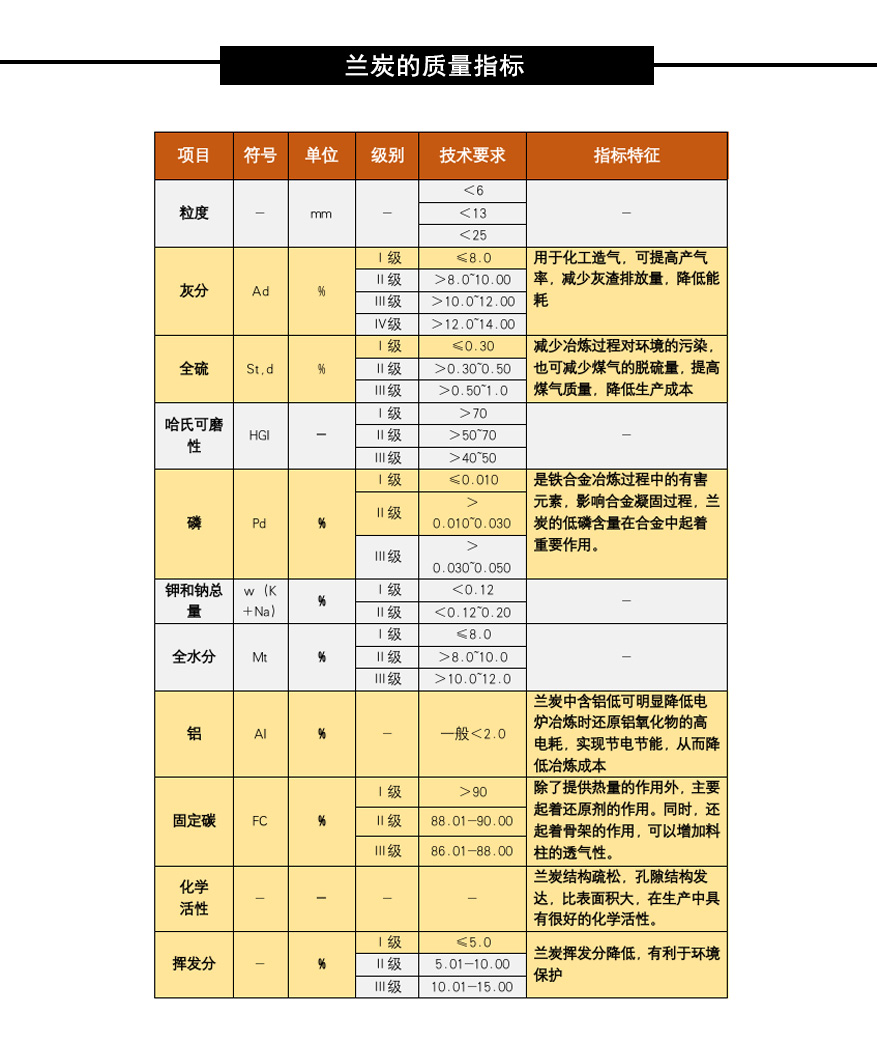

在鋼鐵冶金領域,低灰使蘭炭的固定炭含量高,有效成分高,用于鐵合金和電石生產可減少灰分對產品的影響,提高產品品質。在化工造氣領域,與無煙煤或焦炭氣化相比,蘭炭氣化可以提高產氣率,減少灰渣排放量,降低能耗,還可以減少煤氣的脫硫量,提高煤氣品質,降低生產成本。

蘭炭完全可以替代無煙煤、焦炭用作高爐噴吹、燒結燃料、焦丁,并具有較為明顯的經濟性;

蘭炭 S、Zn、Na 等有害元素含量較少,可以減少高爐入爐硫負荷,進而減少高爐脫硫耗熱,有助于降低燃耗,降低煉鐵成本和 CO2 排放;

蘭炭有效熱值和反應性均超出無煙煤,具有成本優勢。

目前高爐燃料結構大多是焦炭、焦丁、煤粉,這三者在高爐內各自發揮其主要作用。焦炭,主要發揮骨架作用,改善熔融帶透氣性及燃燒供熱;焦丁,主要發揮溶損、還原反應,同時改善料層透氣性;煤粉,主要發揮燃燒供熱,產生還原氣體。

1、替代焦炭,減少燒結煙氣脫硫,利于減排降本

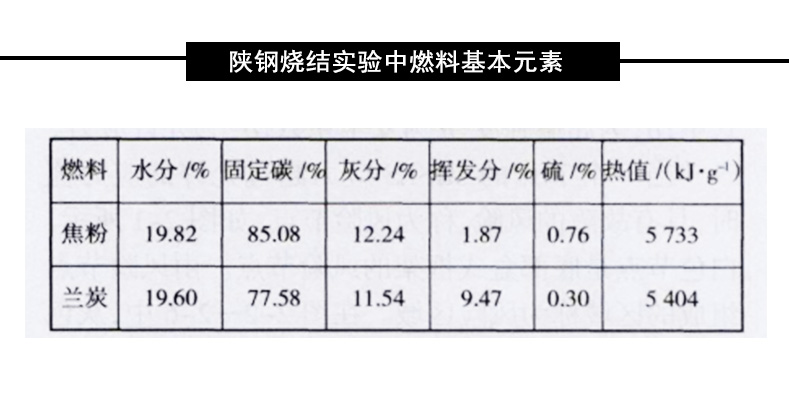

當前國家提出要對燒結煙氣進行綜合治理,特別是脫硫為強令性指標。為此燒結廠要付出較大的代價。歐洲鋼鐵企業采用買低硫分的煤,可減少燒結煙氣脫硫的資金投入。而燒結過程常用的固體燃料主要是焦炭。通常焦炭的灰分提高一個百分點,焦比就會提高兩個百分點,而產量就會下降三個百分點;如果焦炭中的硫分提高百分之零點幾,焦比就會提高兩個百分點,相應的產量也會下降兩個百分點。相比焦炭,蘭炭具有較低的灰分和全硫含量,有利于減少燒結煙氣脫硫的能耗以及SO2氣體對設備和環境的破壞,還可降低燒結生產成本。

如上圖可見,兩種燃料對比有以下幾個特點:

1) 灰分:蘭炭比焦粉灰分低0.7%;

2)含硫量:焦粉中的含硫量0.76%,而蘭炭僅為0.3%;

總結:從成分上看,蘭炭S含量較焦粉低,這有利于降低燒結礦硫含量和燒結脫硫負荷,有利于減輕SO對設備的腐蝕和環境的污染,有利于環保。蘭炭和焦粉固定碳含量與發熱量較接近,因此燒結過程中作為發熱劑效果相近。

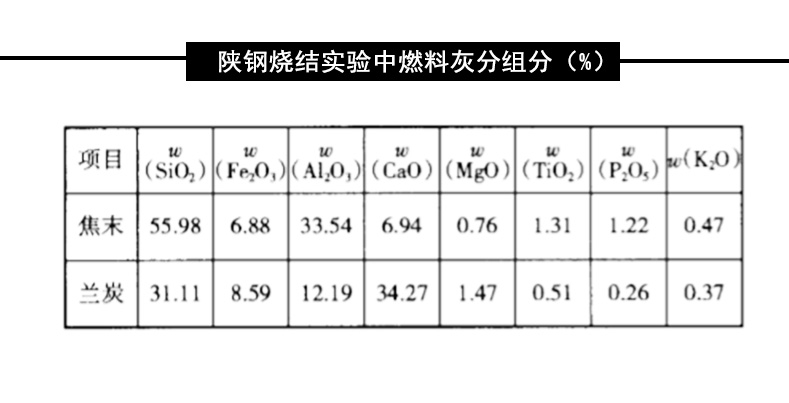

如上圖,蘭炭灰分中Fe2O3、CaO、MgO含量高于焦末,SiO2、Al2O3含量低于焦末,有利于提升燒結礦品位,降低燒結熔劑消耗。蘭炭粉灰成分中的有用成分 CaO、MgO、Fe2O3,可作為燒結礦原料和熔劑的補充。

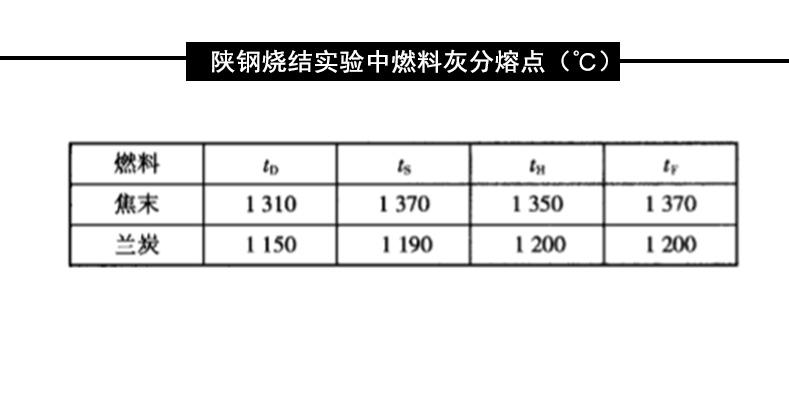

如上圖可以看出,蘭炭末的軟化溫度和流動溫度均低于焦末,灰分軟化溫度(熔點)和灰分流動溫度降低,在燒結過程中容易生成液相,有利于礦石的燒結。

冶金中應用蘭炭代替焦炭作為燒結燃料是可行的。

A、蘭炭灰成分中的有用成分CaO,MgO,FeO都高,可補充燒結礦的原料和熔劑。灰成分中的Mg0對改善鐵礦石的還原強度、爐渣的熔化性能等是有利的。

B、根據實驗數據,可見當蘭炭末配比為30%時,燒結礦的FeO含量較低,對燒結礦還原性有利。

C、蘭炭燒結時燃料配比達到3O%時,在燃料配比不增加的情況下所得燒結礦的軟化性能,還原性能、還原粉化性能、轉鼓強度等指標達到行業燒結礦標準。

試驗結果表明,蘭炭替代30%的焦粉時對燒結過程的影響不大,通過采取控制燃料粒度,提高料層厚度,提高點火溫度,蘭炭焦粉分別配加等措施,完全能滿足煉鐵對燒結礦產質量的要求,達到降本增效的目的。

結果表明,使用蘭炭的燒結利用系數達到1.549t/(m~2·h),高出焦粉0.177 t/(m~2·h),高出煤粉0.146 t/(m~2·h);轉鼓指數達62%,比使用焦粉高2.93%,比使用煤粉高8.8%;固體燃耗52.22kg/t,比焦粉低2.24kg/t,比煤粉低8.32kg/t。綜合評價燒結性能蘭炭是三種燃料中最高的。蘭炭灰分低,相同配礦條件下可提高燒結礦品位0.3%~0.5%。使用蘭炭燒結礦礦物組成與結構更加均勻,鐵酸鹽含量高,玻璃質含量少,低溫還原粉化率低,中溫還原度高。技術與經濟評價表明:蘭炭用作燒結燃料,其綜合技術效果最高,而燒結礦成本最低,為未來可選的燒結優質燃料之一。

反應性:采用GB/T220-2001方法測得的顆粒燃料反應性顯示,蘭炭粉的反應性明顯好于焦粉和無煙煤;

氣化性:蘭炭粉與焦粉和無煙煤粉比較,氣化開始溫度和結束溫度均低,氣化溫度區間窄,表明蘭炭的氣化性能比焦粉和無煙煤的好;

燃燒性:蘭炭粉與焦粉和無煙煤粉比較,燃燒開始溫度和結束溫度低,燃燒溫度區間窄,證明蘭炭粉的燃燒性比焦粉和無煙煤的好。

轉鼓強度:用蘭炭粉作燃料時的燒結礦轉鼓指數與焦粉作燃料時的燒結礦轉鼓指數相差不大,均在 67%左右,比用無煙煤作燃料時的燒結礦轉鼓指數高。

2、替代焦丁,減少大塊焦使用量,降低焦比

一般來講蘭炭比焦丁的灰分低5%~8%,且含有的有害雜質幾乎低一半,蘭炭比焦丁便宜,用塊狀的蘭炭替代小塊冶金焦用于高爐煉鐵時,蘭炭灰分、硫分很低,對高爐煉鐵非常有利;固定碳含量和冶金焦差別很小,作為還原劑,提供的 C 元素基本能等同于冶金焦。

蘭炭的反應性很高,其碳溶反應起始溫度和劇烈反應溫度遠低于冶金焦。將蘭炭與鐵礦石混裝入高爐,蘭炭與高爐中的CO首先進行碳溶損失反應,減少與大塊冶金焦的碳溶損失反應,對大塊冶金焦起到保護作用,使大塊冶金焦能充分發揮骨架作用,可以減少大塊焦的使用量。同時,可以提高塊狀帶的間接還原反應,減少直接還原反應,進而降低焦比。蘭炭代替焦丁,因其反應起始溫度和劇烈反應溫度都低于焦丁,其對大塊冶金焦的保護作用更明顯,使大塊冶金焦碳溶反應減少并滯后,使其能充分發揮骨架作用。

中鋼集團鞍山熱能研究院有限公司副院長、煤焦技術國家工程研究中心常務副主任孟慶波表示,粉狀蘭炭可代替焦丁,與鐵礦石混裝用于高爐煉鐵,兼具焦丁和高反應性焦炭的作用,能夠改善高爐還原和熱交換過程,降低煉鐵成本。目前,該技術已在某鋼鐵企業進行工業試驗,高爐焦比下降8~11千克/噸,若該公司年使用蘭炭6.5萬噸,可節約成本2400萬元。

結果表明,蘭炭與CO的反應性要好于焦炭,蘭炭可明顯降低燒結礦直接還原的起始溫度并加快還原速率;在高爐還原條件下,蘭炭可以降低大塊焦的溶損率,提高燒結礦的還原度;增加蘭炭加入量,燒結礦的還原度相應提高;在蘭炭加入量相同的條件下,蘭炭和燒結礦分層混裝時燒結礦終點還原度較高。

結論:高爐操作焦丁比在20~25kg/t時,用活性高、冷強度較差的蘭炭替代全部焦丁用于高爐煉鐵,高爐生產穩定、順行,證明利用蘭炭替代焦丁用于高爐煉鐵完全可行。兩座高爐(7#、8#)運行40天,降低生產成本96萬元。

3、減煤換煤,替代煤粉,提高置換比

高爐噴煤是鋼鐵企業降低成本,提高競爭力的重要手段。隨著噴煤量的持續上升,為進一步降低噴煤成本,鋼企普遍采用無煙煤與煙煤混合噴吹的方式。近年來,隨著國家環保政策逐步趨嚴,減煤、限煤、換煤政策力度的加強,蘭炭以其優良的性能、較無煙煤低廉的價格加上出眾的環保特性進入鋼企視野,逐步成為鋼企噴吹用料的新寵。

蘭炭在生產中經中低溫干餾時揮發分被大量析出,部分硫、氮等元素提前釋放,因此蘭炭硫、氮、灰分、揮發分含量大幅降低,并且仍保留有煤的特性。其固定碳高,灰分、 硫、 磷等含量均較低,且無任何黏結性,化學活性優于焦炭,流動性和噴流特性指數優于煙煤,在高爐噴吹方面燃燒性能和反應性能俱佳,置換比較高,要比噴煤效果好,能夠滿足高爐噴吹用煤的技術要求,是一種非常理想的高爐噴吹原料。

高爐噴吹用蘭炭有利于企業節煤降焦,帶來的經濟效益和環境效益非常顯著:減少高爐噴吹對無煙煤的依賴,降低焦比,煉鐵成本大幅度降低;因蘭炭的揮發分低,所以噴吹蘭炭能顯著改善噴吹過程中的安全性;蘭炭的冶金性能穩定且較好, 用于高爐噴吹過程容易控制。

工作分析結果表明:蘭炭的各項指標優越,完全適用于噴吹過程。將蘭炭用于高爐噴吹燃料,有利于降低鐵水成本,提高企業利潤。在長三角地區受限煤政策的影響,高爐噴吹蘭炭對實現蘭炭資源綜合利用、煉鐵生產節能減排、降低成本、減少SO2排放和低碳方面也具有重要意義。

燃料比不變的情況下,因煤粉利用率提高,高爐焦比會有降低。綜合分析,在蘭炭資源充足時,噴吹蘭炭可以改善髙爐指標,降低煉鐵成本。當混合煤中蘭炭比例為10% 時,噸鐵的燃料成本降低1.43元/t;蘭炭比例增加到20%時,噸鐵的燃料本降低1.92元/t。

結果表明:蘭炭煤各項基礎性能符合噴吹煤粉的要求,具備高爐噴吹的使用條件;高爐生產實踐表明:噴吹煤粉中蘭炭煤比例達到了15%~20%,最高25%,有利于降低鋼鐵企業的生產成本。2017年太鋼高爐配加蘭炭煤后,噴吹用煤價格降低了17元/t,噸鐵燃料成本下降了13元/t。

除上述企業外,目前邯鋼、包鋼、敬業鋼鐵、新武安鋼鐵等多家鋼鐵廠也大量使用,蘭炭用于煉鐵領域,環保效益和經濟效益明顯。按照2億噸鐵水產量推廣應用計算,使用蘭炭替代無煙煤作高爐噴吹、燒結燃料和焦丁,可利用蘭炭約 1500萬噸/年。較使用原煤可減少 CO2排放約58萬噸/年;按原煤含硫量0.7%、蘭炭含硫量 0.35%計算,可少向脫硫系統中引入 SO2約10萬噸/年。

原燃料質量的波動是影響大型高爐生產波動的重要原因。原燃料供應的數量、質量要穩定,原燃料穩定是高爐生產的靈魂。原燃料的粒度和成分要均勻,大、中、小粒度的爐料混裝會有填充作用,減少有效空間。入爐粉末要少(<5mm的要小于3%),爐料中含有的有害雜質要少。相較于中小鍋爐,大型高爐需要比中小高爐更加優質的原燃料、嚴謹的管理和精細的操作技術。特別是原燃料的穩定性,是影響特大型高爐穩定順行的限制性環節之一。

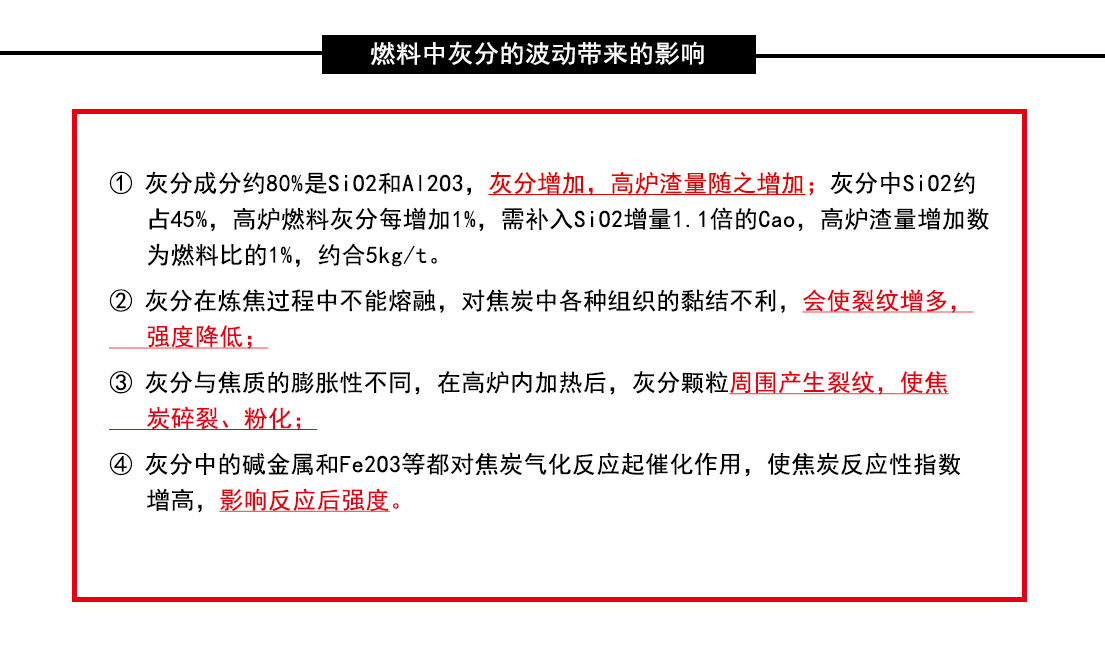

以焦炭為例,來看看其成分波動帶來的影響有什么?

固定碳與灰分是互為消長關系。固定碳含量高,單位焦炭提供的熱量和還原劑就多,灰分含量也相應降低。焦炭灰分高,不但固定碳含量降低,還會帶來一系列不利影響(如下圖),由此可見,僅單一指標中灰分的影響就如此之大。

高爐燃料(包括焦炭和煤粉)帶入硫量約占高爐負荷的80%,高爐硫符合增加會造成高爐脫硫渣量增加,使燃料比升高。同時焦炭硫高也影響焦炭質量。

揮發分是焦炭成熟程度的標志。揮發分含量低,說明結焦后期熱分解與熱縮聚程度高,氣孔壁材質緊密,有利于顯微硬度,耐磨強度和反應后強度的提高;

即焦炭真實負荷波動。因此水分穩定比水粉值本身更為重要。

E、 磷和堿金屬含量越低越好。

F、 粒度均勻。

選擇定制化生產=質量穩定+連續供應

以梅鋼為例,梅鋼進行高爐噴吹蘭炭試驗,剛開始配入蘭炭的比例一直維持在25%~30%,很難有突破,后來成立了技術攻關團隊進行系統研究,采取了三項措施:第一就是定制蘭炭,首先對所選蘭炭的生產工藝進行溯源研究,研究蘭炭可磨性和燃燒性與其干餾工藝中的干餾溫度以及其它工藝參數的對應關系,以求得到最佳工藝性能,確定所選蘭炭品種及定制標準。其次是解決蘭炭與煤粉摻混對設備可磨性及相關工藝參數優化問題, 最后制定高比例噴吹蘭炭的高爐操作技術方案,研究高比例蘭炭噴吹對高爐操作的影響并制定實施方案。并總結了從蘭炭生產、制粉、噴吹和高爐冶煉全流程的高比例噴吹蘭炭的關鍵技術。使得高爐蘭炭噴吹配比突破了25%~30%,達到了70%~80%,實現了大比例噴吹蘭炭的目的,大大降低了生產成本。

不同的企業對原料的水分、粒度、灰分、發熱量等性能指標都有不同的要求,而較差的品質無助于提升替代量,同時也降低鋼企產品品質。傳統蘭炭企業由于蘭炭質量的差異性和單爐規模小,很難保證生產的蘭炭質量,且鋼鐵企業對蘭炭高爐噴吹一次投料大,對產品質量控制穩定性和產品供應的連續性要求就更高。通過定制化生產模式,可以為鋼鐵企業提供符合自身需求的不同性能指標的蘭炭產品。

顯然,相較于傳統采購方式的“被動”挑選。定制化生產既是對傳統單一品種大批量規模化生產的改進升級,還是對各大企業不同生產需求的滿足,更是節約了時間成本,有益于新產品的研發和制造,從而達到生產高品質產品的目標,為鋼鐵制作創新升級提供更多可能。而這些都是傳統定購方式無法達到的。

正能集團深耕國內冶金行業領域內多年,目前擁有國內單企最大的蘭炭產能,近年來,通過不斷研發升級蘭炭的生產工藝,生產研發出了專供鋼鐵企業的“天焦煉鐵蘭炭”,是正能集團的核心品牌蘭炭產品,2019年,榮獲全國質量信譽保證 · 暢銷品牌以及中國著名品牌稱號。為國內眾多鋼鐵企業提供“一對一”形式的專業化定制特種蘭炭供應,助力鋼鐵企業在節焦降耗,生產更高品質的鋼鐵產品。

原料選用優質晚侏羅紀不粘煤和長焰煤,還將傳統蘭炭的“哈氏可磨性”大幅度提高到60以上,讓鋼企代焦比例更高!

以指標選礦,優選大型煤礦建立穩定的戰略合作關系,最大幅度增加單批次的原煤采購量,最大限度地保障了蘭炭性能的相對穩定性。

正能集團年360萬噸的蘭炭規劃產能是我國目前已建成的單企產能最大者,單批次投料大,在性能穩定的基礎上實現持續供應。

2020年初,正能集團先后為華東地區某著名鋼鐵企業連續2批次累計定制化生產供應2.8萬噸的“天焦煉鐵蘭炭”,又為華東另一著名鋼鐵企業定制化生產供應1.5萬噸的“天焦煉鐵蘭炭”,為疫情之下的鋼鐵企業解決了“燃煤”之急。

-

選擇“天焦煉鐵蘭炭”

不僅能夠滿足新時期企業

健康、穩定、安全、綠色、高質量發展的自身需要

也將助力中國鋼鐵行業

開啟深化轉型、提質增效

盡快實現綠色高質量發展的目標

-

天焦煉鐵蘭炭

連續供應能力強!

性能穩定!

哈氏可磨性更好!

123456

0477-3856111